08 грудня 2009

Реконструкция склада и модернизация технологии

Слово «кризис» напоминает мне индийские мантры. Оно столь же часто повторяется и сложно разгадать его истинный смысл. Однако опыт последних 8 – 10 месяцев показал, что специалисты по логистике, выступавшие на ряде конференций – от ММЛФ-2009 до семинаров на выставке «Логистика и Склад» в июне этого года – оказались правы в своих прогнозах. Владельцы бизнеса наконец-то начали задумываться об эффективности и стоимости эксплуатации своих складов!

А эти мысли неизбежно приводят, по крайней мере, к идее модернизации склада. И вот здесь очень часто включается механизм поиска самого простого и дешевого решения вопроса. К сожалению, это довольно типичная ошибка, которая имеет научное название – «отсутствие системного подхода». Обычно пытаются найти тот самый «Архимедов рычаг», который позволит перевернуть мир. А проще говоря – найти самый «узкий» участок на складе и, за счет его кардинального улучшения, решить проблему модернизации. Чаще всего начинают покупать и внедрять новую систему управления складом. Я, собственно говоря, ничего не имею против внедрения на складе современной WMS, но любой специалист знает, что автоматизация беспорядка приводит к беспорядку в квадрате.

Однако, критиковать всегда легче, чем предложить какую-то разумную программу действий. Поэтому давайте попробуем сформулировать шаги такой программы, а затем рассмотрим их подробнее.

- Проведение логистического аудита действующей складской системы

- Разработка концепции повышения эффективности внутренней логистики компании

- Проведение ретроспективного анализа потоков товаров и расчет потребного количества мест в зонах хранения и обработки товарных потоков на некоторое количество лет прогноза развития бизнеса

- Выбор типов технологий для различных зон хранения и обработки потоков товаров

- Создание набора объемно-планировочных и технологических решений. Т.н. «Гипотез склада»

- Выбор оборудования, подъемно-погрузочной техники для каждой из гипотез и расчет их потребного количества

- Выбор типа системы управления складом (WMS) и разработка требований к ее адаптации и внедрению

- Расчет потребных ресурсов для эксплуатации склада – штатное расписание производственного персонала, электроэнергия, тепло, вода, канализация, ……

- Подготовка плана-графика строительных и прочих работ по модернизации склада

- Расчет бюджета склада – капитальных и эксплуатационных затрат

- Оценка окупаемости и экономической эффективности проекта реконструкции.

- Модернизация технологии и системы управления в существующем складе

- Реконструкция здания склада и параллельная модернизация

- Строительство нового складского здания

- Аренда склада

- Передача обслуживания потоков логистическому оператору – т.н. «3PL» компании.

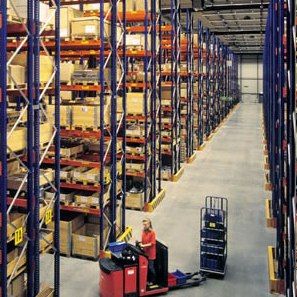

- Широкопроходные

- Узкопроходные

- Комбинированные

- Сверхплотное хранение

- Высокоавтоматизированные (High Bay)

- если расчетная размерность зоны хранения не превышает 10 – 15 тысяч паллетомест, то вполне подойдет «широкопроходная» технология

- В диапазоне требований 12 – 20 тысяч мест – «комбинированная» технология

- При 15 – 30 тысячах мест надо задуматься об «узкопроходной» технологии

- Но, уже при 25 тысячах требуемых мест хранения нельзя сбрасывать со счетов технологию «High Bay»

Раздел: Керівнику ЗЕД >

Коментарі

Ваш коментар буде першим.Додати коментар